La manutenzione dell’infrastruttura ferroviaria e la realizzazione di nuove opere richiedono l'utilizzo di considerevoli quantità di materiali da costruzione e comportano la produzione di materiale da demolizione. Per consentire la corretta gestione dei materiali abbiamo sviluppato negli anni numerose iniziative per ridurre, a monte, l'approvvigionamento dei materiali e, a valle, la produzione di rifiuti.

Viviamo, infatti, in una fase storica in cui i modelli di produzione e consumo di tipo lineare stanno via via esaurendo la loro legittimità a favore di nuovi modelli di tipo “circolare”. E’ proprio in tale ottica che abbiamo recentemente avviato numerosi studi e di progetti volti, da un lato, a utilizzare prodotti o semilavorati recuperati e, dall’altro lato, a promuovere nuove tecnologie e modalità di lavoro nei processi industriali, al fine di recuperare e reimmettere nel ciclo produttivo i materiali utilizzati.

Rigenerazione sabbie fonderia

Al fine di ridurre i quantitativi di materiali utilizzate nelle attività di fonderia presso la nostra officina di Bari, specializzata nella produzione dei “cuori” in acciaio fusi al manganese (alla base degli scambi ferroviari), abbiamo avviato un’iniziativa volta a realizzare un impianto di staffaggio automatizzato che consentirà di aumentare la rigenerazione delle sabbie di fonderia utilizzate per la preparazione degli stampi e di ridurne lo smaltimento grazie al loro riutilizzo nel ciclo produttivo.

Eco ballast

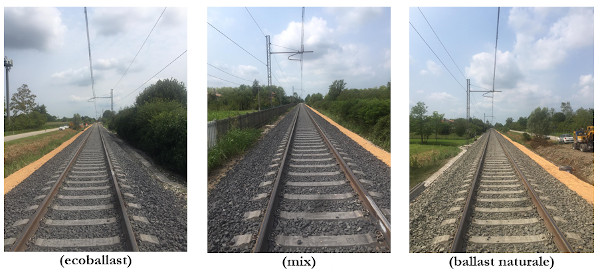

La massicciata ferroviaria, è costituita prevalentemente da pietrisco (“ballast”) allo stato naturale o ricavato da rocce per la frantumazione.

L’iniziativa, di tipo sperimentale si sviluppa in un contesto dove l’incremento dei fabbisogni pluriennali stimabili in base ai programmi di nuova costruzione e di rinnovo della rete da un lato, e la riduzione dei volumi coltivabili in cava dall’altro, hanno determinato la necessità di studiare modalità di approvvigionamento di pietrisco da fonti alternative rispetto al pietrisco naturale in cava. La sperimentazione, infatti, prevede la produzione di ballast artificiale derivante dal recupero e lavorazione di scorie di altoforno di acciaio al carbonio di alta qualità. Le scorie conferite come “rifiuto” in uscita dal ciclo produttivo siderurgico vengono sottoposte a specifico trattamento di recupero in impianto autorizzato, da cui hanno origine materie prime secondarie (MPS) in diverse granulometrie, tra cui il pietrisco per utilizzo ferroviario (c.d. “ecoballast” ®).

Il progetto prevede benefici in termini di: recupero di materiale proveniente da lavorazioni industriali (riutilizzo); minor ricorso allo sfruttamento delle cave (minor uso della materia prima); minori emissioni derivanti dal trasporto del materiale dal fornitore (per prossimità territoriale tra società produttrice del rifiuto, società trasformatrice, società commercializzante il prodotto); elevato grado di integrazione di tutti gli operatori economici in ambito supply chain (ampliamento territoriale rete di fornitura).

Il progetto è attualmente in fase di sperimentazione effettiva e monitoraggio presso alcune linee del Gestore per valutarne le effettive future possibilità di standardizzazione.

Attualmente questo progetto è in fase di sperimentazione e sono previste verifiche in ordine al mantenimento delle caratteristiche geometriche del binario attrezzato con ecoballast, alla eventuale insorgenza di perturbazioni di natura meccanica e/o elettrica alle condizioni di linea, correlabili all’effetto dei materiali in prova (puri o miscelati a materiale naturale), nonché la verifica degli eventuali effetti della presenza di pietrisco derivante dal recupero di rifiuti industriali, rispetto alla contaminazione delle diverse matrici ambientali.